Kun maa pitää tärkeänä ympäristönsuojelua eräänlaisena kiinteänä jätteenä, teräskuonan käytöstä on tullut tärkeä aihe. Tässä artikkelissa esitellään kokonaisvaltainen tekninen ratkaisu teräskuonan kierrätykseen. Kuivakäsittelytekniikan tulee varmistaa toisaalta metallien tehokas talteenotto ja toisaalta jätejäämien kokonaisvaltainen hyödyntäminen. Seuraavat teräskuonan käsittelyvaiheet on kuvattu: Valikoiva murskaus; magneettinen erotus ja uuden laitteiston yksivetoisen korkeapainetelatehtaan rooli teräskuonan kokonaisvaltaisessa hyödyntämisessä; uusien laitteiden käyttö voi merkittävästi alentaa teräskuonan murskauksen kustannuksia, mikä tuottaa enemmän etuja teräskuonan hyödyntämiselle. Teräskuonan kokonaisvaltaisen hyödyntämisen edistäminen on luonut mahdollisuuden. Tämän kokonaisvaltaisen konseptin edistäminen teollisuudessa edellyttää terästä valmistavien yritysten, mineraalien käsittelyn asiantuntijoiden ja tutkijoiden yhteisiä ponnisteluja, sovelluksen kokonaistoteutusta sekä markkinointi- ja promootioosastoja.

Teräskuonan rakennuskäyttö

1) Teräskuonaa käytetään sementin ja betonin lisäaineiden valmistukseen. Teräskuona sisältää aktiivisia mineraaleja, kuten trikalsiumsilikaattia (C3S), dikalsiumsilikaattia (C2S) ja rauta-aluminaattia, joilla on hydraulisesti sementoivia ominaisuuksia, jotka ovat linjassa sementin ominaisuuksien kanssa. Siksi sitä voidaan käyttää raaka-aineena ja sementin lisäaineena klinkkerittömän sementin valmistukseen, vähemmän klinkkerisementtiä. Teräskuonasementillä on erinomaiset ominaisuudet, kuten kulutuskestävyys, korkea taivutuslujuus, korroosionkestävyys ja pakkaskestävyys.

2) Teräskuona korvaa kiven ja hienon kiviaineksen. Teräskuonamurskeella on etuja korkea lujuus, karkea pinta, hyvä kulutuskestävyys ja kestävyys, suuri tilavuus, hyvä vakaus ja luja yhdistelmä asfaltin kanssa. Verrattuna tavalliseen murskattuun kiveen, se kestää myös matalan lämpötilan halkeilun ominaisuuksia, joten sitä voidaan käyttää laajasti tietekniikan täyttöön. Teräskuonalla on rautateiden painolastina se ominaisuus, että se ei häiritse rautatiejärjestelmän tietoliikennetyötä ja sillä on hyvä sähkönjohtavuus. Koska teräskuonalla on hyvä vedenläpäisevyys ja vedenpoistokyky, sen sisältämät sementtipitoiset komponentit voivat kovettaa sen suuriksi paloiksi. Teräskuona soveltuu myös teiden rakentamiseen soilla ja rannoilla.

Tällä hetkellä yleisin kotimainen teräskuonan hyödyntämismenetelmä on murskata teräskuona -5 mm:iin jokihiekan korvaamiseksi rakennusmateriaalina tai murskatun teräskuonan kuulamurskaaminen hienoksi jauheeksi käytettäväksi sementin lisäaineena. Shandong Huate Magnetoelectric Technology Co., Ltd. on myös tehnyt perusteellista tutkimusta teräskuonan kokonaisvaltaisesta hyödyntämisestä, soveltanut innovatiivisesti yksivetoista korkeapainetelamyllyä teräskuonan hienomurskaamiseen, parantanut teräskuonan käsittelytekniikkaa, ja saavutti hyvää taloudellista hyötyä. Sitä on käytetty menestyksekkäästi Pangang Miningissa ja tietyssä teräskuonayrityksessä Lianyungangissa.

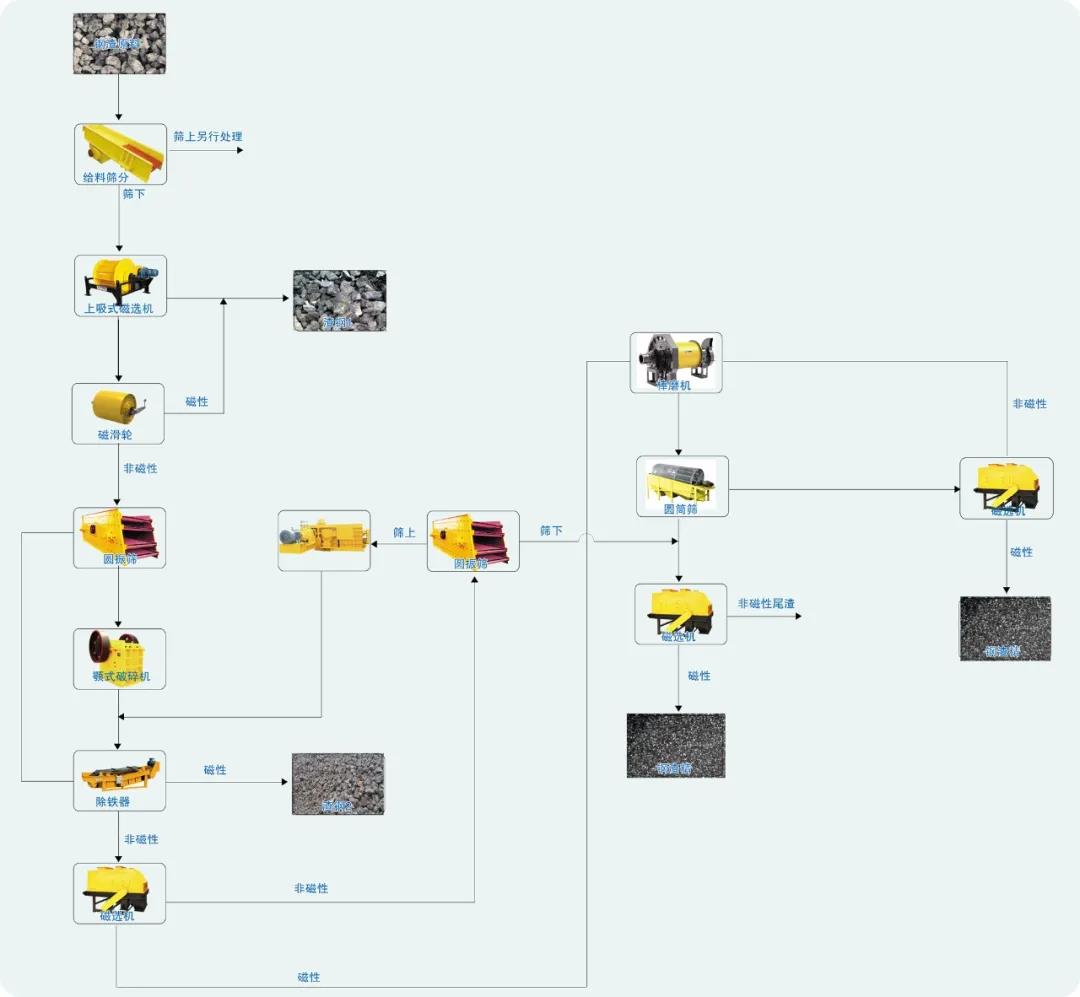

Teräskuonan perinteinen tuotantoprosessi on seuraava:

1) Isot kappaleet murskataan leukamurskaimella -50 asteeseen ja magneettisilitysrauta erotetaan magneettipyörällä.

2) Aseta metallin erotuskooksi +45 mm. Loput 0-45 mm käytetään yleensä tienrakennus- ja täyttömateriaaleina. Käyttöarvon nostamiseksi teräskuona voidaan jakaa 0-4, 4-8 ja muihin eri laatuihin. Teknologia vaatii vähemmän pääomaa ja alhaiset käyttökustannukset. Yli 50 % kuonan metallipitoisuudesta on kuitenkin keskittynyt -10 mm voimaan, joten tämä tekniikka aiheuttaa suurimman osan metallihäviöstä, mutta raskasmetallipitoisuus kasvaa.

Siksi märkähienojauhetta on käytetty laajalti erityisesti korkealaatuista Cr:a, Ni:tä, Mo:ta jne. sisältävän runsasseosteisen teräksen valmistuksessa syntyvässä kuonassa. Tyypillisiä prosesseja ovat murskaus ja kaksivaiheinen hienojauhatus (sauvamylly/kuulamylly) ). Koska sitkeä metalli ei ole helppo hioa, metalli- ja teräskuona voidaan erottaa seulomalla tai luokittelemalla. Kuonan mineraaliosan hienous on yleensä yli 95 % ja alle 0,2 mm. Tämän prosessin metallin talteenottoaste ylittää 95 % ja tuotetun metallirikasteen saanto on 90-92 %. Metallin ja kuonan erottamisen näkökulmasta tämän prosessin voidaan sanoa olevan paras prosessi.

Tämän prosessin suurin haittapuoli on, että erotettu teräskuona on hienorakeista lietettä. Koska prosessi on märkäprosessi, sitä on vaikea soveltaa talonrakentamiseen. Siksi suurin osa metallin valinnan jälkeen jäljelle jääneestä teräskuonamateriaalista heitetään pois, mikä johtuu usein märkäkuivauksen korkeista kustannuksista ja lakisääteisistä rajoituksista ympäri maailmaa. Kaikki korkeamman arvon käyttö vaatii muita menetelmiä märän lietteen käsittelyyn (kuivaus, sakeutus jne.).

Yleensä on tehtävä valinta metallin talteenottonopeuden tai jäljellä olevan kuonan saatavuuden välillä. Yleensä tämä valinta riippuu talteenotetun metallin arvosta.

Yleiset prosessit tässä vaiheessa ovat seuraavat:

Isot palat murskataan leukamurskaimella -50 asteeseen ja magneettisilitysrauta erotetaan magneettipyörällä.

-50 teräskuona murskataan vasaramurskaimella tai kartiomurskaimella, iskumurskaimella, seulotaan monikerrosseulan läpi, -20-10 karkeustuotetta voidaan käyttää sorana, -10-1 karkeustuotetta voidaan käyttää hienona hiekkana.

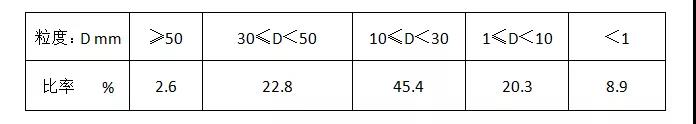

Taulukko I

Analyysi 50 mm:n partikkelikoon syötöstä vasaramurskaimeen

-10 rakeinen teräskuona jauhetaan kuivakuulamyllyssä -200 meshin hienoksi jauheeksi, jonka jälkeen käytetään sähkömagneettista kuivajauhemagneettista erotinta raudan poistamiseen sementin lisäaineena.

Postitusaika: 12.4.2021