Erityisillä fysikaalisilla ja kemiallisilla ominaisuuksillaan kaoliini on välttämätön ei-metallinen mineraaliresurssi keramiikassa, paperinvalmistuksessa, kumissa, muoveissa, tulenkestävissä aineissa, öljynjalostuksessa ja muilla teollisuuden, maatalouden ja maanpuolustuksen huipputeknologian aloilla. Kaoliinin valkoisuus on tärkeä indikaattori sen käyttöarvosta.

Kaoliinin valkoisuuteen vaikuttavat tekijät

Kaoliini on eräänlainen hienorakeinen savea tai savikiveä, joka koostuu pääasiassa kaoliniittimineraaleista. Sen kidekemiallinen kaava on 2SiO2 · Al2O3 · 2H2O. Pieni määrä muita kuin savimineraaleja ovat kvartsi, maasälpä, rautamineraalit, titaani, alumiinihydroksidi ja -oksidit, orgaaniset aineet jne.

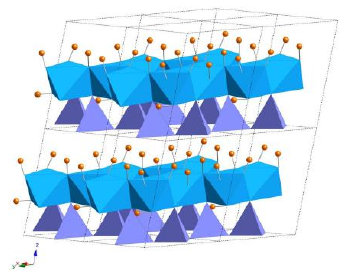

Kaoliinin kiteinen rakenne

Kaoliinin epäpuhtauksien tilan ja luonteen mukaan kaoliinin valkoisuutta vähentävät epäpuhtaudet voidaan jakaa kolmeen kategoriaan: orgaaninen hiili; Pigmenttielementit, kuten Fe, Ti, V, Cr, Cu, Mn jne.; Tummat mineraalit, kuten biotiitti, kloriitti jne. Kaoliinin V-, Cr-, Cu-, Mn- ja muiden alkuaineiden pitoisuus on yleensä pieni, mikä ei juurikaan vaikuta valkoisuuteen. Mineraalikoostumus sekä raudan ja titaanin pitoisuus ovat tärkeimmät kaoliinin valkoisuuteen vaikuttavat tekijät. Niiden olemassaolo ei vaikuta vain kaoliinin luonnolliseen valkoisuuteen, vaan myös sen kalsinoituun valkoisuuteen. Erityisesti rautaoksidin läsnäolo vaikuttaa kielteisesti saven väriin ja heikentää sen kirkkautta ja palonkestävyyttä. Ja vaikka rautaoksidin oksidin, hydroksidin ja hydratoidun oksidin määrä on 0,4%, se riittää antamaan savisedimentille punaisen tai keltaisen värin. Nämä rautaoksidit ja -hydroksidit voivat olla hematiittia (punainen), maghemiittia (puna-ruskea), goetiittia (ruskehtavan keltainen), limoniittia (oranssi), hydratoitua rautaoksidia (ruskehtavan punainen) jne. Voidaan sanoa, että rauta-epäpuhtauksien poistaminen kaoliinissa on erittäin tärkeä rooli kaoliinin paremmassa käytössä.

Rautaelementin esiintymistila

Raudan esiintymistila kaoliinissa on tärkein tekijä, joka määrittää raudanpoistomenetelmän. Useat tutkimukset uskovat, että kaoliiniin sekoitetaan hienojen hiukkasten muodossa olevaa kiteistä rautaa, kun taas amorfinen rauta on päällystetty kaoliinin hienojen hiukkasten pinnalla. Tällä hetkellä raudan esiintymistila kaoliinissa jaetaan kahteen tyyppiin kotimaassa ja ulkomailla: toinen on kaoliniitissa ja lisämineraaleissa (kuten kiille, titaanidioksidi ja illiitti), jota kutsutaan rakenneraudaksi; Toinen on itsenäisten rautamineraalien muodossa, joita kutsutaan vapaaksi raudaksi (mukaan lukien pintarauta, hienorakeinen kiteinen rauta ja amorfinen rauta).

Raudanpoistolla ja kaoliinin valkaisulla poistettu rauta on vapaata rautaa, joka sisältää pääasiassa magnetiittia, hematiittia, limoniittia, sideriittiä, rikkikiisua, ilmeniittiä, jarosiittia ja muita mineraaleja; Suurin osa raudasta on erittäin dispergoituneena kolloidisena limoniitin muodossa ja pieni määrä pallomaisena, neulamaisena ja epäsäännöllisenä goetiittina ja hematiittina.

Kaoliinin raudanpoisto- ja valkaisumenetelmä

Veden erotus

Tällä menetelmällä poistetaan pääasiassa likamineraaleja, kuten kvartsia, maasälpää ja kiilleä, sekä karkeampia epäpuhtauksia, kuten kivijätteitä, sekä eräitä rauta- ja titaanimineraaleja. Epäpuhtausmineraaleja, joiden tiheys ja liukoisuus on sama kuin kaoliini, ei voida poistaa, eikä valkoisuuden paraneminen ole suhteellisen ilmeistä, mikä sopii suhteellisen korkealaatuisen kaoliinimalmin rikastamiseen ja valkaisuun.

Magneettinen erotus

Kaoliinin rautamineraalien epäpuhtaudet ovat yleensä heikkomagneettisia. Tällä hetkellä käytetään pääasiassa korkean gradientin voimakasta magneettierotusmenetelmää tai heikot magneettiset mineraalit muunnetaan vahvaksi magneettiseksi rautaoksidiksi paahtamisen jälkeen ja poistetaan sitten tavallisella magneettierotusmenetelmällä.

Pystyrengas korkean gradientin magneettierotin

Korkean gradientin magneettierotin sähkömagneettiselle lietteelle

Matalan lämpötilan suprajohtava magneettierotin

Flotaatiomenetelmä

Flotaatiomenetelmää on sovellettu kaoliinin käsittelyyn primääri- ja sekundaarisista kerrostumista. Vaahdotusprosessissa erotetaan kaoliniitti- ja kiillehiukkaset, ja puhdistetut tuotteet ovat useita sopivia teollisuuslaatuisia raaka-aineita. Kaoliniitin ja maasälpän valikoiva vaahdotuserotus suoritetaan yleensä lietteessä, jonka pH on kontrolloitu.

Vähennysmenetelmä

Pelkistysmenetelmänä on pelkistimen avulla pelkistää kaoliinin kolmiarvoisessa tilassa olevat rautaepäpuhtaudet (kuten hematiitti ja limoniitti) liukoisiksi kahdenarvoisiksi rautaioneiksi, jotka poistetaan suodattamalla ja pesemällä. Fe3+epäpuhtauksien poisto teollisesta kaoliinista saavutetaan yleensä yhdistämällä fysikaalinen tekniikka (magneettierotus, selektiivinen flokkulointi) ja kemiallinen käsittely happamissa tai pelkistävissä olosuhteissa.

Natriumhydrosulfiitti (Na2S2O4), joka tunnetaan myös nimellä natriumhydrosulfiitti, on tehokas raudan pelkistämiseen ja liuottamiseen kaoliinista, ja sitä käytetään tällä hetkellä kaoliiniteollisuudessa. Tämä menetelmä on kuitenkin suoritettava voimakkaasti happamissa olosuhteissa (pH<3), mikä johtaa korkeisiin käyttökustannuksiin ja ympäristövaikutuksiin. Lisäksi natriumhydrosulfiitin kemialliset ominaisuudet ovat epävakaita, mikä vaatii erityisiä ja kalliita varastointi- ja kuljetusjärjestelyjä.

Tioureadioksidi: (NH2) 2CSO2, TD) on vahva pelkistävä aine, jonka etuna on vahva pelkistyskyky, ympäristöystävällisyys, alhainen hajoamisnopeus, turvallisuus ja alhaiset erätuotannon kustannukset. Kaoliiniin liukenematon Fe3+ voidaan pelkistää liukoiseksi Fe2+:ksi TD:n kautta.

Myöhemmin kaoliinin valkoisuutta voidaan lisätä suodatuksen ja pesun jälkeen. TD on erittäin vakaa huoneenlämmössä ja neutraaleissa olosuhteissa. TD:n voimakas pelkistyskyky voidaan saavuttaa vain voimakkaan alkalisuuden (pH>10) tai kuumentamisen (T>70 °C) olosuhteissa, mikä johtaa korkeisiin käyttökustannuksiin ja vaikeuksiin.

Hapetusmenetelmä

Hapetuskäsittely sisältää otsonin, vetyperoksidin, kaliumpermanganaatin ja natriumhypokloriitin käytön adsorboituneen hiilikerroksen poistamiseksi valkoisuuden parantamiseksi. Kaoliini syvemmällä paksumman kuoren alla on harmaata ja kaoliinissa oleva rauta on pelkistävässä tilassa. Käytä vahvoja hapettimia, kuten otsonia tai natriumhypokloriittia, hapettaaksesi rikkikiisussa olevan liukenemattoman FeS2:n liukoiseksi Fe2+:ksi ja pese sitten Fe2+:n poistamiseksi järjestelmästä.

Hapon liuotusmenetelmä

Happoliuotusmenetelmänä on muuttaa kaoliinin liukenemattomat rautaepäpuhtaudet liukoisiksi aineiksi happamissa liuoksissa (suolahappo, rikkihappo, oksaalihappo jne.), jolloin saadaan aikaan erotus kaoliinista. Verrattuna muihin orgaanisiin happoihin oksaalihappoa pidetään lupaavimpana sen happolujuuden, hyvän kompleksointi- ja pelkistyskyvyn vuoksi. Oksaalihapolla liuennut rauta voidaan saostaa liuotusliuoksesta rautaoksalaattina ja prosessoida edelleen puhtaaksi hematiittiksi kalsinoinnin avulla. Oksaalihappoa saa halvalla muista teollisista prosesseista, ja keramiikan valmistuksen polttovaiheessa käsitellyssä materiaalissa mahdollisesti oleva oksalaattijäännös hajoaa hiilidioksidiksi. Monet tutkijat ovat tutkineet tuloksia rautaoksidin liuottamisesta oksaalihapolla.

Korkean lämpötilan kalsinointimenetelmä

Kalsinointi on erikoislaatuisten kaoliinituotteiden valmistusprosessi. Käsittelylämpötilan mukaan valmistetaan kahta erilaista kalsinoitua kaoliinia. Kalsinointi lämpötila-alueella 650-700 ℃ poistaa rakenteellisen hydroksyyliryhmän, ja poistuva vesihöyry lisää kaoliinin elastisuutta ja opasiteettia, mikä on ihanteellinen ominaisuus paperin päällystykseen. Lisäksi kuumentamalla kaoliinia lämpötilassa 1000-1050 ℃ se ei voi vain lisätä hankausta, vaan myös saada 92-95 % valkoisuutta.

Klooraus kalsinointi

Savimineraaleja, erityisesti kaoliinia, poistettiin klooraamalla rauta ja titaani ja saatiin hyviä tuloksia. Klooraus- ja kalsinointiprosessissa korkeassa lämpötilassa (700 ℃ - 1000 ℃) kaoliniitti on dehydroksyloitunut muodostaen metakaoliniittia, ja korkeammassa lämpötilassa muodostuu spinelli- ja mulliittifaasia. Nämä muutokset lisäävät hiukkasten hydrofobisuutta, kovuutta ja kokoa sintraamalla. Tällä tavalla käsiteltyjä mineraaleja voidaan käyttää monilla teollisuudenaloilla, kuten paperi-, PVC-, kumi-, muovi-, liima-, kiillotus- ja hammastahnateollisuudessa. Korkeampi hydrofobisuus tekee näistä mineraaleista yhteensopivia orgaanisten järjestelmien kanssa.

Mikrobiologinen menetelmä

Mineraalien mikrobien puhdistustekniikka on suhteellisen uusi mineraalien käsittelyaine, mukaan lukien mikrobien liuotusteknologia ja mikrobien vaahdotustekniikka. Mineraalien mikrobiliuotustekniikka on uuttamistekniikkaa, joka hyödyntää mikro-organismien ja mineraalien syvää vuorovaikutusta tuhotakseen mineraalien kidehilan ja liuottaen hyödyllisiä komponentteja. Kaoliinin sisältämä hapettunut rikkikiisu ja muut sulfidimalmit voidaan puhdistaa mikrobiuuttotekniikalla. Yleisesti käytettyjä mikro-organismeja ovat Thiobacillus ferrooxidans ja Fe:tä vähentävät bakteerit. Mikrobiologisella menetelmällä on alhaiset kustannukset ja alhainen ympäristön saastuminen, mikä ei vaikuta kaoliinin fysikaalisiin ja kemiallisiin ominaisuuksiin. Se on uusi puhdistus- ja valkaisumenetelmä, jolla on kehitysnäkymiä kaoliinimineraaleille.

Yhteenveto

Kaoliinin raudanpoisto- ja valkaisukäsittelyssä on valittava paras menetelmä eri värisyiden ja eri käyttötavoitteiden mukaan, parannettava kaoliinimineraalien kokonaisvaltaista valkoisuussuorituskykyä ja saatava siitä korkea käyttöarvo ja taloudellinen arvo. Tulevaisuuden kehityssuuntauksena tulisi olla kemiallisen menetelmän, fysikaalisen menetelmän ja mikrobiologisen menetelmän ominaisuuksien yhdistäminen orgaanisesti, jotta niiden edut saadaan täysimääräisesti käyttöön ja haittoja ja puutteita rajoitetaan paremman valkaisuvaikutuksen saavuttamiseksi. Samalla on myös tarpeen tutkia edelleen erilaisten epäpuhtauksien poistomenetelmien uutta mekanismia ja parantaa prosessia, jotta kaoliinin raudanpoisto ja valkaisu kehittyvät vihreän, tehokkaan ja vähähiilisen suuntaan.

Postitusaika: 02.03.2023