Kaoliinia on maassani runsaasti, ja todistetut geologiset varat ovat noin 3 miljardia tonnia, pääasiassa Guangdongissa, Guangxissa, Jiangxissa, Fujianissa, Jiangsussa ja muissa paikoissa. Erilaisista geologisista muodostumissyistä johtuen myös kaoliinin koostumus ja rakenne eri tuotantoalueilta ovat erilaisia. Kaoliini on 1:1-tyyppinen kerrossilikaatti, joka koostuu oktaedrista ja tetraedristä. Sen pääkomponentit ovat SiO2 ja Al203. Se sisältää myös pienen määrän Fe203, Ti02, MgO, CaO, K2O ja Na2O jne. ainesosaa. Kaoliinilla on monia erinomaisia fysikaalisia ja kemiallisia ominaisuuksia ja prosessiominaisuuksia, joten sitä käytetään laajalti petrokemian teollisuudessa, paperinvalmistuksessa, funktionaalisissa materiaaleissa, pinnoitteissa, keramiikassa, vedenkestävissä materiaaleissa jne. Nykyaikaisen tieteen ja teknologian kehittyessä kaoliinin uudet käyttötarkoitukset laajenevat jatkuvasti, ja ne alkavat tunkeutua korkeille, tarkille ja huippuluokan aloille. Kaoliinimalmi sisältää pienen määrän (yleensä 0,5-3 %) rautamineraaleja (rautaoksideja, ilmeniittiä, sideriittiä, rikkikiisua, kiillettä, turmaliinia jne.), jotka värjäävät kaoliinia ja vaikuttavat sen sintrautumiseen. Valkoisuus ja muut ominaisuudet rajoittavat käyttöä. kaoliinista. Siksi kaoliinin koostumuksen analysointi ja sen epäpuhtauksien poistoteknologian tutkimus ovat erityisen tärkeitä. Näillä värillisillä epäpuhtauksilla on yleensä heikot magneettiset ominaisuudet ja ne voidaan poistaa magneettisella erotuksella. Magneettinen erotus on menetelmä mineraalihiukkasten erottamiseksi magneettikentässä käyttämällä mineraalien magneettista eroa. Heikosti magneettisille mineraaleille tarvitaan korkean gradientin voimakas magneettikenttä magneettiseen erotukseen.

HTDZ korkean gradientin lietemagneettisen erottimen rakenne ja toimintaperiaate

1.1 Sähkömagneettisen lietteen korkean gradientin magneettierottimen rakenne

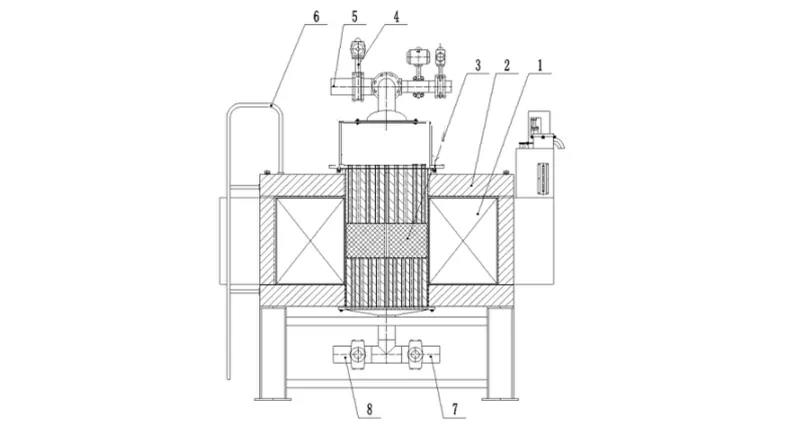

Kone koostuu pääasiassa rungosta, öljyjäähdytteisestä herätekäämästä, magneettijärjestelmästä, erotusväliaineesta, kelan jäähdytysjärjestelmästä, huuhtelujärjestelmästä, malmin syöttö- ja poistojärjestelmästä, ohjausjärjestelmästä jne.

Kuva 1 Sähkömagneettisen lietteen korkeagradientisen magneettierottimen rakennekaavio

1- virityskela 2- magneettijärjestelmä 3- erotusaine 4- paineilmaventtiili 5- massan poistoputki

6 - Liukuportaat 7 - Tuloputki 8 - Kuonanpoistoputki

1.2 HTDZ-sähkömagneettisen lietteen korkeagradienttimagneettierottimen tekniset ominaisuudet

◎Öljynjäähdytystekniikka: Jäähdyttämiseen käytetään täysin suljettua jäähdytysöljyä, lämmönvaihto tapahtuu öljy-vesi-lämmönvaihdon periaatteella ja suurivirtauslevymuuntajaöljypumppu otetaan käyttöön. Jäähdytysöljyllä on nopea kiertonopeus, vahva lämmönvaihtokyky, matala kelan lämpötilan nousu ja korkea magneettikentän voimakkuus.

◎Nykyinen tasaus- ja stabilointitekniikka: Tasasuuntausmoduulin kautta saavutetaan vakaa virran lähtö ja viritysvirtaa säädetään eri materiaalien ominaisuuksien mukaan vakaan magneettikentän voimakkuuden varmistamiseksi ja parhaan rikastusindeksin saavuttamiseksi.

◎Suuri ontelo panssaroitu korkean suorituskyvyn fyysinen magneettitekniikka: Käytä rautapanssaria onton kelan käärimiseen, suunnittele kohtuullinen sähkömagneettinen magneettipiirirakenne, vähennä rautapanssarin kylläisyyttä, vähennä magneettivuon vuotoa ja muodosta korkea kenttävoimakkuus lajitteluonteloon.

◎Kiinteä-neste-kaasu kolmivaiheinen erotustekniikka: Erotuskammiossa olevaan materiaaliin kohdistuu kelluvuus, oma painovoima ja magneettinen voima, jotta saavutetaan oikea rikastusvaikutus oikeissa olosuhteissa. Tyhjennysveden ja korkean ilmanpaineen yhdistelmä tekee keskihuuhtelusta puhtaamman.

◎Uusi piikikäs ruostumaton magneettijohtava ja magneettinen materiaalitekniikka: lajitteluväline käyttää teräsvillaa, timantinmuotoista mediaverkkoa tai teräsvillan ja timantinmuotoisen mediaverkon yhdistelmää. Tässä väliaineessa yhdistyvät laitteiden ominaisuudet ja kulutusta kestävän korkean läpäisevyyden ruostumattoman teräksen tutkimus ja kehitys, magneettikentän induktiogradientti on suuri, on helpompi siepata heikkoja magneettisia mineraaleja, remanenssi on pieni ja väliaine on helpompi pestä, kun malmi tyhjenee.

1.3 Laiteperiaateanalyysi ja magneettikentän jakautumisanalyysi

1.3.1Lajitteluperiaate on: Panssaroituun kelaan asetetaan tietty määrä magneettisesti johtavaa ruostumatonta teräsvillaa (tai paisutettua metallia). Kun kela on viritetty, magneettisesti johtava ruostumaton teräsvilla magnetoidaan ja pinnalle syntyy erittäin epätasainen magneettikenttä, nimittäin korkeagradienttimagnetoiva magneettikenttä, kun paramagneettinen materiaali kulkee lajittelusäiliössä olevan teräsvillan läpi, se vastaanottaa magneettikentän voiman, joka on verrannollinen käytetyn magneettikentän ja magneettikentän gradientin tuloon, ja se adsorboituu teräsvillan pintaan sen sijaan, että ei-magneettinen materiaali ohittaisi magneettikentän suoraan. Se virtaa ei-magneettiseen tuotesäiliöön ei-magneettisen venttiilin ja putkilinjan kautta. Kun teräsvillan keräämä heikosti magneettinen materiaali saavuttaa tietyn (prosessivaatimusten määrittämän) tason, lopeta malmin syöttäminen. Katkaise viritysvirran syöttö ja huuhtele magneettiset esineet. Magneettiset esineet virtaavat magneettiseen tuotesäiliöön magneettiventtiilin ja putkilinjan kautta. Suorita sitten toinen kotitehtävä ja toista tämä sykli.

1.3.2Magneettikentän jakautumisen analyysi: Käytä kehittynyttä elementtiohjelmistoa simuloidaksesi nopeasti magneettikentän jakautumispilvikartan, lyhentääksesi suunnittelun ja analyysin sykliä; ottaa käyttöön optimoitu suunnittelu vähentää laitteiden virrankulutusta ja vähentää käyttäjäkustannuksia; löytää mahdolliset ongelmat ennen tuotteen valmistusta, lisätä tuotteiden ja projektien luotettavuutta; simuloida erilaisia testisuunnitelmia, vähentää testiaikaa ja -kustannuksia;

Mineraaliset liikeominaisuudet

2.1 Materiaalin liikeanalyysi

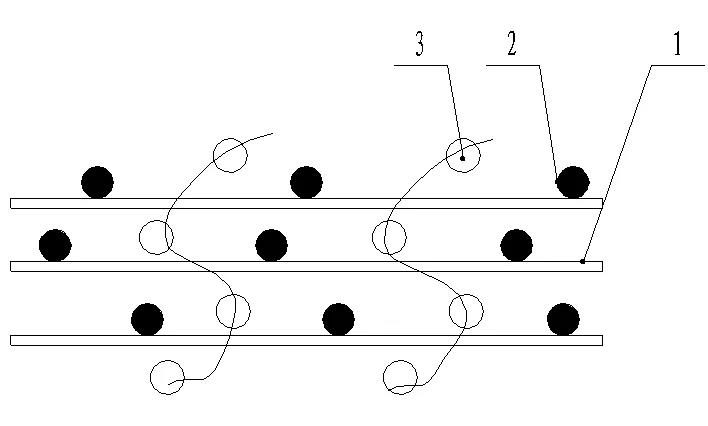

HTDZ korkean gradientin magneettierotin sopii alempaan syöttöön kaoliinia lajitettaessa. Laitteisto käyttää monikerroksista ruostumatonta teräsvillaa (tai paisutettua metallia) lajitteluväliaineena, jolloin malmihiukkasten liikerata on epäsäännöllinen pysty- ja vaakasuunnassa. Mineraalihiukkasten käyräliike on esitetty kuvassa 1. Siksi mineraalien ajoajan ja etäisyyden pidentäminen erotusalueella on hyödyllistä heikkojen magneettien täydellisessä adsorptiossa. Lisäksi lietteen virtausnopeus, painovoima ja kelluvuus erotusprosessin aikana ovat vuorovaikutuksessa keskenään. Vaikutus on pitää malmihiukkaset koko ajan löysässä tilassa, vähentää malmihiukkasten välistä adheesiota ja parantaa raudanpoiston tehokkuutta. Saavuta hyvä lajitteluvaikutus.

Kuva 4 Kaaviokaavio mineraalien liikkeestä

1. Mediaverkko 2. Magneettiset hiukkaset 3. Ei-magneettiset hiukkaset.

2. Raakamalmin luonne ja rikastamisen perusprosessi

2.1 Tietyn kaoliinimineraalimateriaalin ominaisuudet Guangdongissa:

Tietyllä alueella Guangdongin alueella esiintyviä kaoliinimineraaleja ovat kvartsi, muskoviitti, biotiitti ja maasälpä sekä pieni määrä punaista ja limoniittia. Kvartsi rikastuu pääasiassa +0,057 mm raekoon, kiille- ja maasälpämineraalien pitoisuus rikastuu keskiraekoon (0,02-0,6 mm) ja kaoliniitin ja pienen määrän tummien mineraalien pitoisuus kasvaa vähitellen raekoon myötä. koko pienenee. , Kaoliniitti alkaa rikastua -0,057 mm:n kohdalla ja ilmeisesti rikastuu -0,020 mm:n koossa.

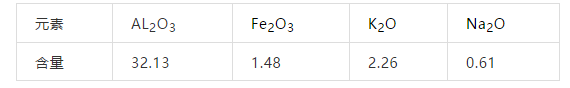

Taulukko 1 Monialkuaineanalyysitulokset kaoliinimalmin %

2.2 Pienen näytteen kokeelliseen tutkimukseen sovellettavat tärkeimmät rikastusolosuhteet

Tärkeimmät tekijät, jotka vaikuttavat HTDZ korkean gradientin lietteen magneettisen erottimen magneettiseen erotusprosessiin, ovat lietteen virtausnopeus, taustamagneettikentän voimakkuus jne. Tässä kokeellisessa tutkimuksessa testataan seuraavat kaksi pääehtoa.

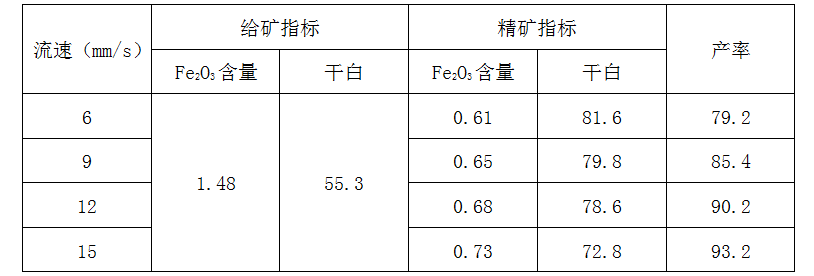

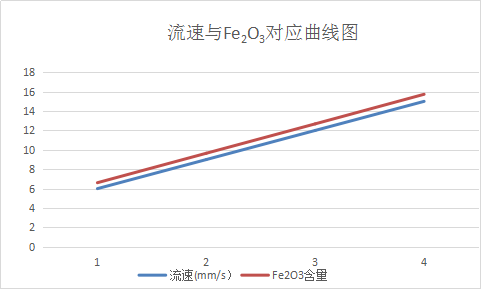

2.2.1 Lietteen virtausnopeus: Kun virtausnopeus on suuri, rikasteen saanto on suurempi ja sen rautapitoisuus on myös korkea; kun virtausnopeus on pieni, rikasteen rautapitoisuus on alhainen ja sen saanto on myös alhainen. Kokeelliset tiedot on esitetty taulukossa 2

Taulukko 2 Lietteen virtausnopeuden kokeelliset tulokset

Huomautus: Lietteen virtausnopeustesti suoritetaan olosuhteissa, joissa taustamagneettikenttä on 1,25 T ja dispergointiaineannos 0,25 %.

Kuva 5 Virtausnopeuden ja Fe2O3:n vastaavuus

Kuva 6 Virtausnopeuden ja kuivan valkoisen vastaavuus.

Kun otetaan huomioon rikastuskustannukset kattavasti, lietteen virtausnopeus tulisi säätää 12 mm/s:iin.

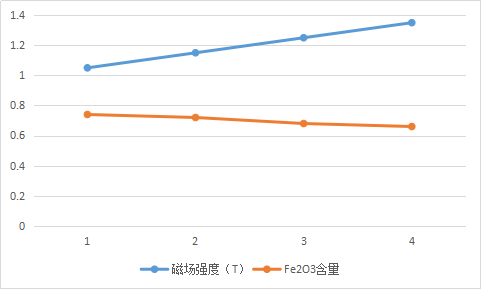

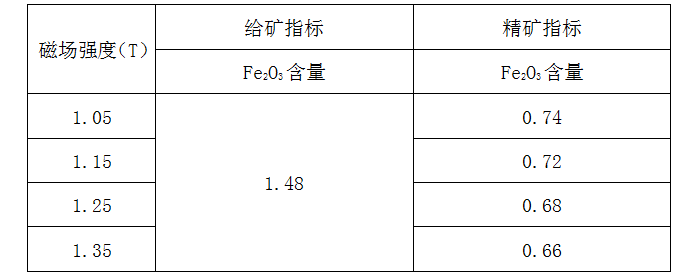

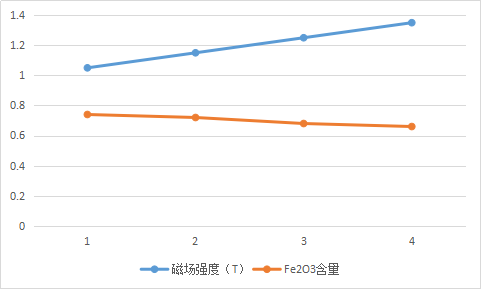

2.2.2 Taustamagneettikenttä: Lietteen magneettinerottimen taustamagneettikentän voimakkuus on yhdenmukainen kaoliinimagneettisen erotuksen raudanpoistoindeksin lain kanssa, eli kun magneettikentän voimakkuus on korkea, rikasteen saanto ja rautapitoisuus magneettiset erottimet ovat molemmat alhaisia ja raudanpoistonopeus on suhteellisen alhainen. Korkea, hyvä raudanpoistovaikutus.

Taulukko 3 Taustamagneettikentän kokeelliset tulokset

Huomautus: Taustamagneettikenttätesti suoritetaan olosuhteissa, joissa lietteen virtausnopeus on 12 mm/s ja dispergointiaineen annostus 0,25 %.

Koska mitä suurempi taustamagneettikentän intensiteetti on, sitä suurempi on viritysteho, sitä suurempi on laitteiston energiankulutus ja sitä korkeammat yksikkötuotantokustannukset. Rikastuksen kustannukset huomioon ottaen valituksi taustamagneettikentällä on 1,25T.

Kuva 7 Magneettikentän voimakkuuden ja Fe2O3-pitoisuuden välinen vastaavuus.

2.3 Magneettisen erotuksen perusprosessin valinta

Kaoliinimalmin rikastamisen päätarkoitus on poistaa rauta ja puhdistaa. Kunkin mineraalin magneettisen eron mukaan korkean gradientin magneettikentän käyttö raudan poistamiseen ja kaoliinin puhdistamiseen on tehokasta, ja prosessi on yksinkertainen ja helppo toteuttaa teollisuudessa. Siksi lajitteluprosessina käytetään korkeagradienttia lietemagneettista erotinta, yksi karkea ja toinen hieno.

Teollinen tuotanto

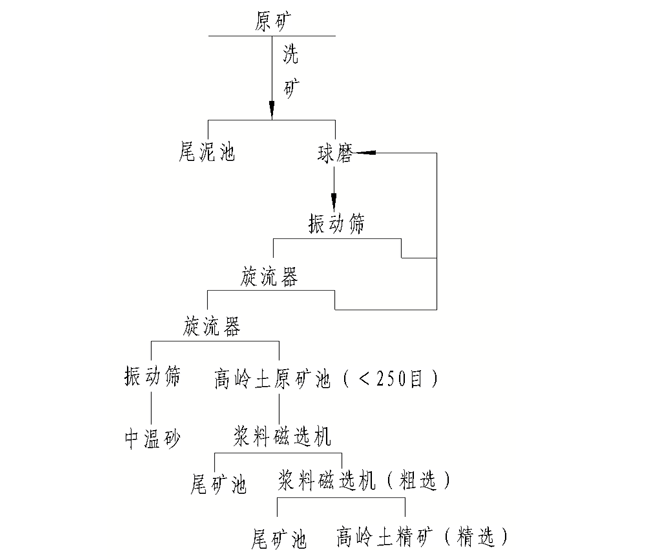

3.1 Kaoliinin teollinen tuotantoprosessi

Raudanpoistoon kaoliinimalmista tietyllä alueella Guangdongissa HTDZ-1000-sarjan yhdistelmää käytetään muodostamaan karkeahieno magneettinen erotusprosessi. Vuokaavio on esitetty kuvassa 2.

3.2 Teollisen tuotannon olosuhteet

3.2.1Materiaaliluokitus: päätarkoitus: 1. Erottele kaoliinissa olevat epäpuhtaudet, kuten kvartsi, maasälpä ja kiille etukäteen kaksivaiheisella syklonilla, vähennä myöhempien laitteiden painetta ja luokittele hiukkaskoko myöhempien laitteiden vaatimusten mukaisesti. 2. Koska lietemagneettisen erottimen erotusväliaine on 3 # teräsvillaa, hiukkaskoon on oltava alle 250 mesh, jotta varmistetaan, ettei teräsvillaväliaineeseen jää hiukkasia, jotta teräsvillaväliaine ei tukki teräsvillaa. , jotka vaikuttavat rikastusindeksiin ja keskimääräiseen pesuun Ja laitteiden käsittelykapasiteettiin jne.

3.2.2Magneettisen erotuksen käyttöolosuhteet: prosessivirtaus ottaa käyttöön yhden karkean ja yhden hienon testin ja yhden karkean ja yhden hienon avoimen piirin prosessin. Näytekokeen mukaan korkeagradientisen lietteen magneettierottimen taustakenttävoimakkuus rouhintatoimintoa varten on 0,7 T, korkeagradientisen magneettierottimen valintatoimintoa varten on 1,25 T ja lietteen rouhintaan käytetään magneettierotinta HTDZ-1000 . Varustettu HTDZ-1000 valitulla lietteen magneettierottimella.

3.3 Teollisuustuotannon tulokset

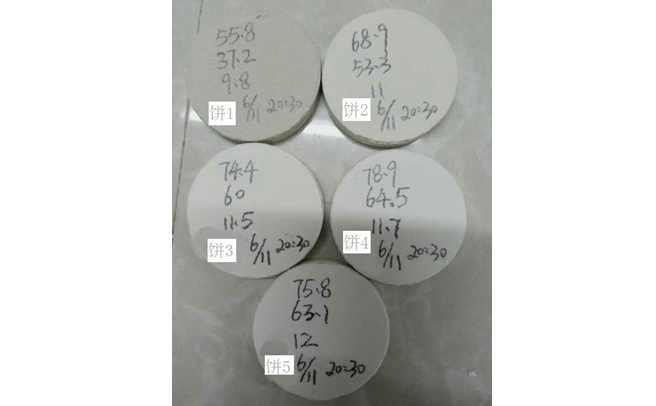

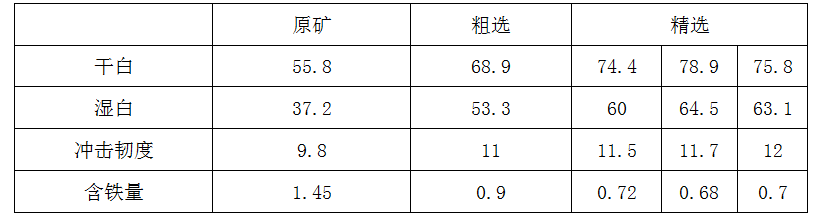

Kaoliinin teollinen tuotanto raudanpoistoon tietyssä paikassa Guangdongissa, HTDZ-lietteen korkeagradienttimagneettierottimella tuotettu tuotenäytekakku on esitetty kuvassa 3 ja tiedot taulukossa 2.

Kakku 1: se on raakamalminäytekakku, joka menee karkean erotuslietteen magneettierottimeen

Piirakka 2: Karkeasti valittu näytepiirakka

Pie 3, Pie 4, Pie 5: Valitut näytteet

Taulukko 2 Teollisuustuotannon tulokset (näytteenoton ja kakkujen rikkomisen tulokset klo 20.30 6.11.)

Kuva 3 Kaoliinin tuottama näytekakku tietyssä paikassa Guangdongissa

Tuotantotulokset osoittavat, että tiivisteen Fe2O3-pitoisuutta voidaan vähentää noin 50 % lietteen kahdella korkeagradientisella magneettierottelulla ja hyvä raudanpoistovaikutus voidaan saavuttaa.

应用案例

Postitusaika: 27.3.2021